Im Gespräch über die umfangreichen Qualitätstests der ZEISS Wärmebildkameras und warum das Labor auch ab und an in den Wald verlegt werden muss.

Im Rahmen der Artikelserie zur Entwicklung der ZEISS Wärmebildkamera DTI 3 Familie geht es im dritten Teil um die Qualifizierung der Prototypen. In den vorangegangenen Interviews konnten wir bereits spannende Blicke hinter die Kulissen und in die Arbeit des Category Managements und des System Engineering erhalten. Die Kollegen aus dem System Engineering haben den Entstehungsprozess eines Prototyps in der Vor- und Hauptentwicklung erläutert und einen ersten Eindruck von den dazugehörigen anspruchsvollen Tests auf „Herz und Nieren“ hinterlassen. Das möchten wir uns heute im Gespräch mit Stefan Reiser (Senior Scientist, Labor & Anwendungstechnik) genauer anschauen und erfahren, welchen Belastungen die DTI im Laufe ihrer Entwicklung standhalten muss, und warum er nicht umsonst ein leidenschaftlicher Jäger geworden ist.

In den letzten Artikeln haben wir bereits wichtige Phasen und die Personen hinter der Produktentwicklung kennengelernt. Damit am Ende ein Produkt jedoch auch den anspruchsvollen ZEISS Qualitätsstandards entspricht, muss es umfangreichen Tests standhalten. Hier kommst du ins Spiel, Stefan. Erläutere doch bitte kurz, wie eure Arbeit bei der Qualifizierung aussieht.

Stefan: „Im Wesentlichen lässt sich unsere Arbeit in zwei Teile unterteilen: Unsere Labortests hier im Haus und natürlich unsere praktische Anwendung im Feld – wortwörtlich. Dabei sind wir dafür verantwortlich, alle potenziellen Gefahren oder Belastungen, denen unsere Produkte standhalten müssen, zu erkennen und unsere Prototypen in enger Abstimmung mit dem Category Management und dem System Engineering dahingehend zu testen. Wir überlegen gemeinsam, an welchen Punkten wir technische Features oder beispielsweise robustere Materialien einsetzen können. Natürlich umfasst unsere Arbeit auch die Auseinandersetzung mit Produkten von Wettbewerbern.“

Du hast bereits erwähnt, dass ihr eure Tests in Labor- und Feldtests unterteilt. Worauf wurde die DTI 3 Familie dabei getestet und was muss sie alles aushalten?

Stefan: „Ein großer Bestandteil unserer Tests bezieht sich auf die Umwelteinflüsse und Beständigkeit der Produkte während ihrer gesamten Lebensdauer. Wir versuchen in unseren Tests zukünftige, über Jahre andauernde Belastungen innerhalb von wenigen Tagen und Wochen zu simulieren. Wir setzen die DTI beispielsweise besonders hohen und eisigen Temperaturen sowie Schockbelastungen aus, die bei Transport und Anwendung auftreten. Wir prüfen die Oberflächen, wie sie auf Substanzen, wie zum Beispiel Waffenöl oder Körpercreme reagieren. Lagern sich Rückstände auf der Oberfläche, insbesondere auf den gummierten Teilen der DTI, ab oder lässt sich das Gerät wieder einwandfrei säubern? Wird das Material brüchig, oder verändert es durch diese Belastungen seine Eigenschaften?“

„Während der langen Nutzungszeit ist die DTI vielen unvermeidbaren Faktoren, wie UV-Strahlung, Wasser, Salzsprühnebel oder Staub ausgesetzt. Auch diese äußerlichen Einwirkungen simulieren wir im Labor. Dabei orientieren wir uns an den Vorgaben der entsprechenden ISO-Normen. Damit können wir sicherstellen, dass die DTI beispielsweise die Vorgaben der Schutzklasse IP66 erfüllt. Das bedeutet, dass die Elektronik der DTI vollständig gegenüber Staub und starkem Strahlwasser geschützt ist.

Für diese Staubprüfung wird die DTI beispielweise an Unterdruck angeschlossen und stundenlang in der Testkammer fein verwirbeltem Staub, bzw. Talkum ausgesetzt. Bei der Strahlwasserprüfung hingegen wird das Gerät auf einem Drehteller von allen Seiten mit einem starken Wasserstrahl beschossen. Im Prinzip lässt sich sagen, dass wir einen ganzen Produktlebenszyklus zeitlich gestrafft in unserem Labor nachstellen! Sollten unsere Produkte den Tests einmal nicht standhalten, gilt es entsprechende Änderungen am Material oder an Details der Konstruktion vorzunehmen.“

Während der Staubprüfung ist die DTI an einen Unterdruck angeschlossen, um sie über mehrere Stunden feinem Talkum auszusetzen (IP6x).

Bei der Strahlwasserprüfung wird die DTI mit einem starken Wasserstrahl von allen Seiten beschossen (IPx6).

Neben diesen äußerlichen Faktoren spielen natürlich auch die inneren Werte eine entscheidende Rolle! Welche Testmethoden wendet ihr in diesem Bereich an?

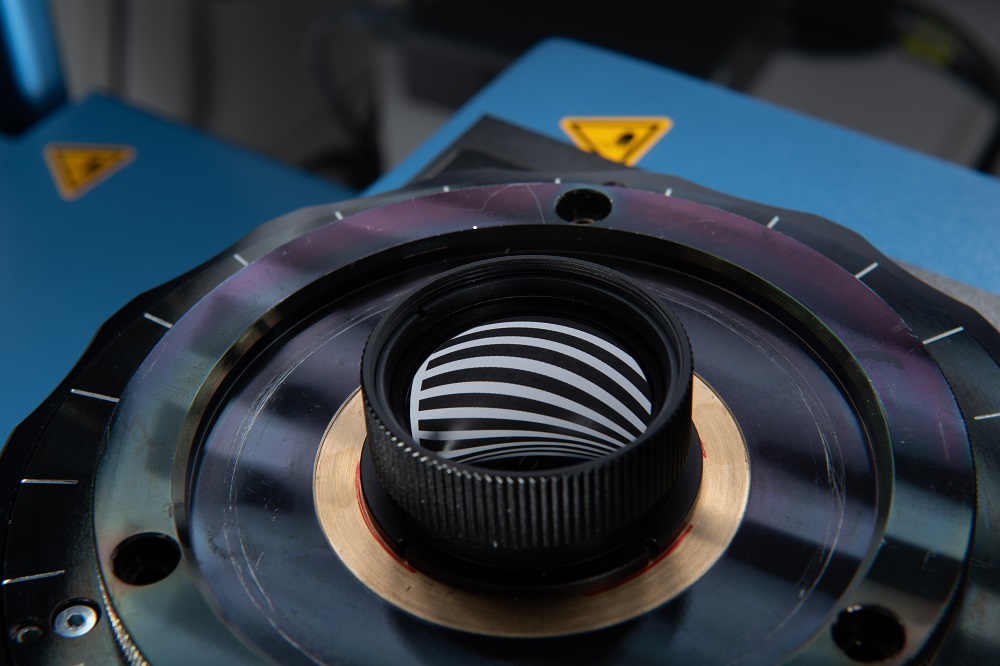

Stefan: „Unsere Tests umfassen nicht nur Umwelteinflüsse. Ein zentraler Bestandteil ist das Thema Bildqualität und Bildverarbeitung. Auch hierfür sind zunächst Labortests nötig. Unsere anspruchsvolle Optik ist schließlich eines der Aushängeschilder unserer ZEISS DTI. Dafür entwickeln wir für unsere Produkte zum Teil eigene Messtechnik, um mit verschiedenen Testmustern die Rand- und Detailschärfe sowie die Symmetrie zu überprüfen und zu verbessern.

Im Zusammenspiel von Okular und Display untersuchen wir zudem ob Reflexe, also sogenannte Geisterbilder auftauchen oder sich zu viel Streulicht identifizieren lässt.

Für das Wärmebildobjektiv findet unter anderem eine MTF Messung statt. MTF steht für Modulation Transfer Function oder auch Modulationsübertragungsfunktion (Weitere Informationen siehe Teil 1 | Teil 2). Vereinfacht ausgedrückt wird hier die Wiedergabequalität des Objektivs mit der einer physikalisch idealen Abbildung verglichen“.

„Die Beurteilung der optischen Qualität erfolgt jedoch nicht nur im Labor bei Tageslicht – der entscheidende Praxistest findet in realer Anwendung statt, um die gemessenen Laborergebnisse zu verifizieren. Die reale Anwendung, also der jagdliche Einsatz, findet im Wald, auf dem Hochsitz oder auf der Pirsch bei eintretender Dämmerung bis in die tiefe Nacht statt. Genau hier muss sich die DTI beweisen. Dabei spielt die eigene visuelle Beurteilung mit viel Erfahrung eine maßgebliche Rolle. Im Labor können wir den Einfluss klimatischer Aspekte auf die Bildqualität, wie zum Beispiel die Luftfeuchtigkeit, nur bedingt abschätzen. Am Waldrand und auf Wiesen hingegen, können wir an mehreren Tagen unsere Tests unter unterschiedlichen Wetterbedingungen wiederholen und die Ergebnisse miteinander vergleichen. Beispielsweise sind manche Artefakte im Bild nur nachts in der praktischen Anwendung sichtbar. Auch die durch das Firmware Update gewonnene neue Funktion „Contrast-Boost“, die eine Kontrastverstärkung bei hoher Luftfeuchtigkeit ermöglicht, ist vor allem in der praktischen Anwendung überprüfbar.

Mit unseren Erkenntnissen aus den zahlreichen Tests stimmen wir uns mit den Kollegen aus dem Category Management, der Entwicklung und dem System Engineering ab, um zu klären, welche Anpassungen gegebenenfalls noch vorgenommen werden müssen. Am Ende soll schließlich ein ZEISS Produkt entstehen, das allen Kriterien und Belastungen standhält!“

Du bist seit einigen Jahren selbst Jäger – wie wirkt sich das auf deine Arbeit aus?

Stefan: „Das hat mich besonders mit der Thematik und den Wünschen unserer Kunden vertraut gemacht. Gerade, dass unsere Arbeit nicht nur im Labor, sondern auch mitten im Wald bei Dämmerung, auf vernebelten Lichtungen und feuchten Wiesen stattfindet, zeigt, welche hohen Qualitätsstandards wir uns setzen und mit welcher Präzision und zugleich praktischem Fokus wir diese überprüfen.

Als Jungjäger komme ich dabei besonders auf meine Kosten und freue mich, wenn mir die DTI den spannenden und klaren Blick auf äsende Rehe im Jagdrevier ermöglicht.“

Im letzten Teil der Serie widmen wir uns dem ZEISS Service und warum sowohl während als auch nach der Entwicklung dieser eine wichtige Rolle spielt.

[…] haben wir spannende Einblicke in die Arbeit des Category Managements, System Engineerings und des Labors gewinnen können. Im vorherigen Artikel ging es um die umfangreichen Tests, die unsere DTI […]