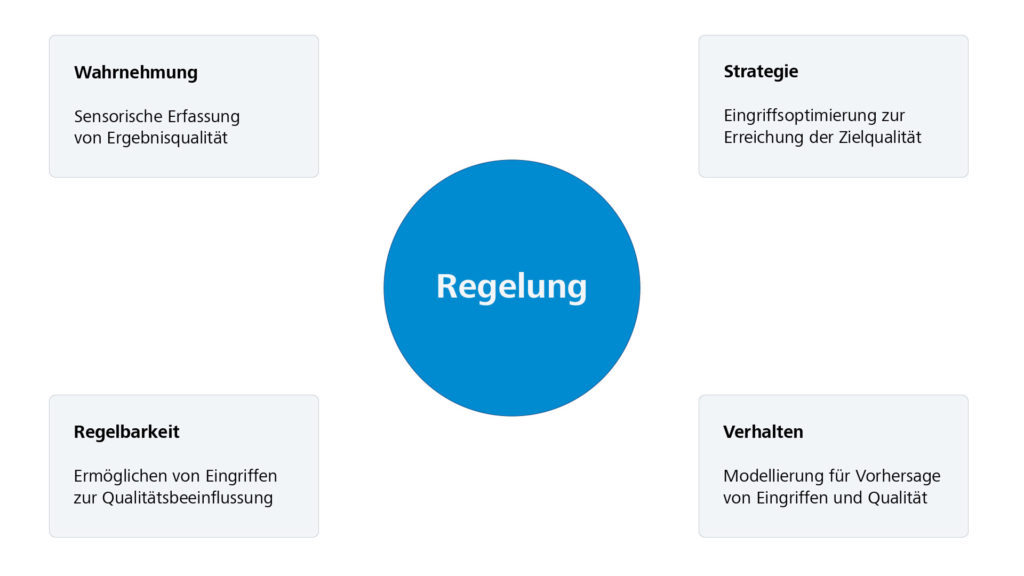

Dieser dritte und letzte Teil der Artikelserie zur datengetriebenen Prozessregelung liefert eine Einführung in Ansätze zur Regelung von Systemen. Im Mittelpunkt steht dabei das klassische „Model-Predictive-Control“ Schema, welches mit den Ergebnissen zur Systemmodellierung aus dem zweiten Artikel zu einer rein datengetriebenen Regelungsstrategie kombiniert wird.

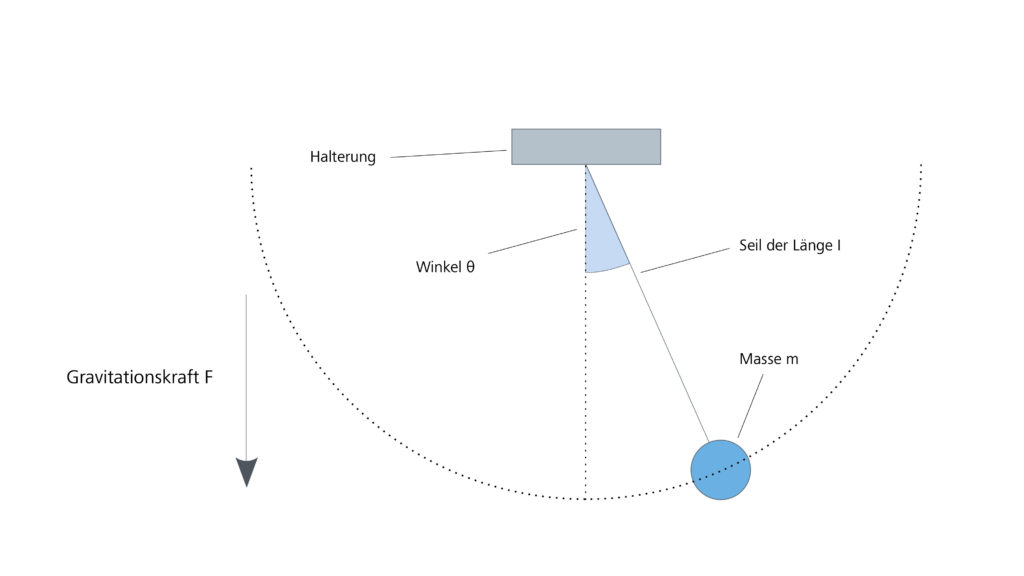

Für die Regelung von Systemen existieren zahlreiche theoretische wie praktische Ansätze. Eine der einfachsten stellen sogenannte PID Regler dar, die in Anwendungen wie Motor- und Temperaturreglungen, Laderegelungen für Solaranlagen oder Reglern für Leistungselektronik zum Einsatz kommen.

Wir wollen uns allerdings mit einer fortgeschritteneren Regelungsstrategie für ein breiteres Anwendungsspektrum befassen, dem „Model Predictive Control (MPC)“ (siehe [3] und [4]). Wie aus der Bezeichnung zu entnehmen ist, setzt diese Strategie die Fähigkeit zur Vorhersage des Systemverhaltens voraus. Eine Anforderung, die durch Modellbildung im Sinne des vorangegangenen Abschnittes aber auch durch den vorgestellten databasierten Ansatz erfüllt werden kann.

Gegenstand der Regelungsstrategie ist die Steuerung der Ausgangszielgrößen durch Modifikation der Eingriffsgrößen, so dass erstere in einem durch Referenzdaten bestimmten Korridor verbleiben.

Die MPC Strategie stellt einen iterativen Prozess dar, der aus den drei folgenden Phasen besteht (siehe auch Abbildung 1).

- Ausgangspunkt bilden historische Daten des zu regelnden Systems. Diese bestehen zum einen aus den Werten der Eingriffsparameter in zurückliegenden Regelschritten und zum anderen aus den zugehörigen, vom System gelieferten Ausgabedaten. Da auch die Referenzdaten sich mit der Zeit verändern können, stellen auch sie einen Teil der historischen Daten dar. Diese Datenbasis repräsentiert also den Status quo des betrachteten Systems. Jede Vorhersage des Systemverhaltens muss sich nahtlos an diese Historie anfügen.

- Ausgehend vom bestehenden Systemzustand wird das Modell des Systems dazu verwendet, eine optimale Vorhersage von zukünftigen Eingriffsgrößen und zugehörigen Ausgaben zu berechnen. Das entscheidende Optimierungskriterium stellt dabei die Forderung dar, dass sich die Ausgabe des Systems im betrachteten Vorhersagezeitraum bestmöglich den gewünschten Referenzwerten annähert (siehe „Mathematischer Hintergrund“). Dabei gilt es zusätzlich, die technischen Rand- und Grenzbedingungen der Eingriffsparameter zu berücksichtigen.

- Der dritte und letzte Schritt besteht in der Anwendung der berechneten Eingriffsgrößen im System selbst. Dies entspricht einem Praxistest des zur Vorhersage verwendeten Modells. Darüber hinaus werden die vorhergesagten Eingriffsgrößen nicht über den gesamten festgelegten Vorhersagehorizont angewendet sondern nur für einige wenige Schritte. Dies erfolgt in dem Wissen, dass vom Modell unberücksichtigte Einflüsse das Feedback verfälschen und damit die Genauigkeit der Vorhersagen einschränken. Gleichzeitig sichert das Feedback die Stabilität der Strategie, da die neu gewonnenen Daten in die Datenhistorie eingehen und so die aktualisierte Basis für die nächste Vorhersage bilden.

Diese drei beschriebenen Phasen werden zyklisch durchlaufen. Die Frequenz dieses Prozesses hängt unmittelbar von den Erfordernissen des jeweiligen Anwendungsfalles ab. Insbesondere bei der Regelung von Echtzeitsystemen wie Fahr- und Flugzeugen sind hier Frequenzen von einigen 10Hz notwendig.

Mathematischer Hintergrund

Das „Model Predictive Control“ Schema beinhaltet als zentrales Element die Vorhersage der

zukünftigen Eingabeparameter ![]() und Ausgabegrößen

und Ausgabegrößen ![]() , welche den Abstand zu einer Referenztrajektorie

, welche den Abstand zu einer Referenztrajektorie![]() im Vorhersagezeithoriziont

im Vorhersagezeithoriziont ![]() minimieren. Zusätzlich sind historische Daten in Form einer Anfangstrajektorie

minimieren. Zusätzlich sind historische Daten in Form einer Anfangstrajektorie ![]() der Länge

der Länge ![]() gegeben, welche durch die gesuchte Trajektorie

gegeben, welche durch die gesuchte Trajektorie ![]() fortzusetzen ist.

fortzusetzen ist.

Da die algebraische Repräsentation ![]() des zeitbeschränkten Verhaltens

des zeitbeschränkten Verhaltens ![]() es erlaubt, für jedes

es erlaubt, für jedes ![]() einen Vektor

einen Vektor ![]() zu bestimmen, für den

zu bestimmen, für den ![]() gilt, können wir folgendes restringierte Optimierungsproblem für

gilt, können wir folgendes restringierte Optimierungsproblem für ![]() aufstellen

aufstellen

![Rendered by QuickLaTeX.com \[\begin{aligned} &\underset{g}{\text{minimize}} \quad \| H_{T_f} \ g - w_r \|^2_2 & \\[1.0em] &\text{subject to} \quad H_{T_\text{ini}} \ g = w_\text{ini}, & \end{aligned}\]](https://blogs.zeiss.com/digital-innovation/de/wp-content/ql-cache/quicklatex.com-12225d16ba56e218dc2d961a2e71ea00_l3.png)

unter Verwendung der Zerlegung

![Rendered by QuickLaTeX.com \[H_L \, g = w \quad \Longleftrightarrow \quad \begin{bmatrix} H_{T_\text{ini}} \\[0.5em] H_{T_f} \end{bmatrix} \, g= \begin{bmatrix} w_\text{ini} \\[0.5em] w_f \end{bmatrix}\]](https://blogs.zeiss.com/digital-innovation/de/wp-content/ql-cache/quicklatex.com-c87146b5ba83a9fa6121cb53b383b30e_l3.png)

Die Nebenbedingung sichert dabei die Einhaltung der Anfangsbedingung und die Verwendung von ![]() im Minimierungfunktional erzwingt, dass die ermittelte zukünftige Trajektorie

im Minimierungfunktional erzwingt, dass die ermittelte zukünftige Trajektorie ![]() zulässig ist für das System

zulässig ist für das System ![]() . Zusätzlich können Nebenbedingungen an

. Zusätzlich können Nebenbedingungen an ![]() formuliert werden, was aus Gründen der Übersichtlichkeit hier nicht erfolgte. Weitere Details sind in [2] und [7] ausgeführt.

formuliert werden, was aus Gründen der Übersichtlichkeit hier nicht erfolgte. Weitere Details sind in [2] und [7] ausgeführt.

Die Robustheit dieses Schemas gegenüber Störungen in Form nicht modellierten Systemverhaltens kann mathematisch nachgewiesen werden. Insbesondere ist gesichert, dass das im Schritt 2 gestellte Optimierungsproblem in jedem folgenden Zyklus lösbar bleibt, sofern es im ersten lösbar war. Damit ist die unbeschränkte Ausführbarkeit des Verfahrens gesichert (siehe [5] und [6]).

Zusammenfassung

Die Regelung von physikalischen Systemen erfordert a-priori Wissen, welches durch Systemmodelle

in die Regelungsaufgabe eingeführt wird. Die üblichen Ansätze zur Modellbildung stoßen dabei auf

prinzipielle Grenzen mit wachsender Komplexität des Systems. Sie liefern allerdings während ihrer Erstellung

wesentliche theoretische Einblicke in die Struktur des Systems und benötigen nur wenig experimentelles Vorwissen.

Der vorgestellte datenbasierte Ansatz hingegen generiert eine Systemrepräsentation aus einer einzigen

Beobachtungsreihe, zu deren Gewinnung das System einer spezifischen Anregung ausgesetzt wird.

Die Vollständigkeit der erzeugten Systemrepräsentation kann anhand der bereits gewonnenen Daten

geprüft werden, was eine für ein Lernverfahren bemerkenswerte Eigenschaft darstellt.

Durch dieses Vorgehen unterliegt das Verfahren keinerlei prinzipiellen Einschränkungen hinsichtlich der Systemkomplexität, benötigt stattdessen aber spezielle empirische Daten zur Systembeschreibung.

Obwohl der neue Ansatz kein Modell im eigentlichen Sinne liefert, ist es mit der von ihm erzeugten

Systemrepräsentation möglich, spezifische Vorhersagen zum Systemverhalten zu treffen. Dabei wird nicht nur die Konvergenz gegen einen gewünschten Zielzustand realisiert, sondern werden gleichzeitig eingabe- wie ausgabeseitig technische und physikalische Restriktionen umsetzt. Dies stellt einen signifikanten Vorteil gegenüber anderen Lernverfahren dar und ermöglicht sicherheitskritische Anwendungen im Zusammenspiel mit etablierten Regelungsstrategien wie dem „Model Predictive Control“.

Ausblick

Die Darstellung des neuen datenbasierten Ansatzes hat die Behandlung zweier wesentlicher Probleme ausgespart.

Der erste Aspekt betrifft die Anwendung auf nichtlineare Systeme. Den theoretischen Voraussetzungen nach ist der datenbasierte Ansatz auf lineare zeitinvariante Systeme beschränkt. Einerseits gibt es in jüngster Zeit Versuche wie in [1] oder [4], diese Einschränkung aufzuheben. Andererseits sind die Gründe für die beobachtete erfolgreiche Regelung nichtlinearer Systeme durch das datenbasierte Vorgehen bisher noch nicht verstanden und daher Gegenstand aktueller Forschung, siehe [2].

Der zweite Aspekt bezieht sich auf die Verwendung verrauschter Beobachtungsdaten bei der Rekonstruktion des Systemverhaltens. Auch hier sind bereits wesentliche Fortschritte zur Stabilisierung datenbasierter Ansätze erzielt worden, siehe [2]. Allerdings zeigen sich andere Ansätze zur Systemidentifikation noch als deutlich unempfindlicher gegenüber Rauscheinflüssen.

Insgesamt zeichnet sich das Bild ab, dass aktuelle datenbasierte Verfahren robust gegenüber Bias-Datenfehlern sind, also Daten aus nicht linearen Systemen, und anfälliger hinsichtlich Varianz-Datenfehlern, also Datenrauschen.

Literatur

[1] Ezzat Elokda, Jeremy Coulson, Paul N. Beuchat, John Lygeros, and Florian Dörfler, „Data-enabled predictive control for quadcopters“, International Journal of Robust and Nonlinear Control, 2021

[2] Florian Dörfler, Jeremy Coulson, and Ivan Markovsky, „Bridging direct and indirect data-driven control formulations via regularizations and relaxations“, IEEE Transactions on Automatic Control, 2022

[3] James B. Rawlings, David Q. Mayne, and Moritz M. Diehl, „Model predictive control – theory, computation, and design“, Nob Hill Publishing, 2022

[4] Julian Berberich, Johannes Köhler, Matthias A. Müller, and Frank Allgöwer, „Data-driven model predictive control – closed-loop guarantees and experimental results“, at-Automatisierungstechnik, 2021

[5] Joscha Bongard, Julian Berberich, Johannes Kohler, and Frank Allgower, „Robust stability analysis of a simple data-driven model predictive control approach“, IEEE Transactions on Automatic Control, 2022

[6] Julian Berberich, Johannes Köhler, Matthias A. Müller, and Frank Allgöwer, „Stability in data-driven MPC – an inherent robustness perspective“, IEEE Conference on Decision and Control, 2022

[7] Ivan Markovsky and Florian Dörfler, „Behavioral systems theory in data-driven analysis, signal processing, andcontrol“, Annual Reviews in Control, 2021

![Rendered by QuickLaTeX.com \[B \, x(0) = x \quad \text{mit} \quad B = \begin{bmatrix} x_1(t_1) & x_2(t_1) \\ \vdots & \vdots \\ x_1(t_n) & x_2(t_n) \end{bmatrix} \quad \text{und} \quad x = \begin{bmatrix} x(t_1) \\ \vdots \\ x(t_n) \end{bmatrix}\]](https://blogs.zeiss.com/digital-innovation/de/wp-content/ql-cache/quicklatex.com-d2ec2307253c3ed22c545ce356f552bc_l3.png)

![Rendered by QuickLaTeX.com \[\begin{aligned} x(k+1) &= A \, x(k) + B \, u(k) \\[0.5em] y(k) &= C \, x(k) + D \, u(k) \end{aligned}\]](https://blogs.zeiss.com/digital-innovation/de/wp-content/ql-cache/quicklatex.com-02b73328e934d0f914e1e0db3165e64b_l3.png)