Die automatische Regelung von komplexen physikalischen Systemen stellt für Wissenschaftler und Ingenieure eine stetig wachsende theoretische wie technische Herausforderung dar. Dabei ist es zunächst unerheblich, ob diese Systeme biologische oder chemische Reaktoren, Windkraftanlagen, Stromnetze, Flugzeuge oder auch Fertigungssysteme sind. In allen diesen Anwendungsfällen treten ähnliche theoretische wie praktische Fragestellungen auf und wir wollen in diesem Artikel auf einige wesentliche näher eingehen. Bevor wir damit beginnen können, benötigen wir allerdings mehr Vorwissen.

In den nachfolgenden Ausführungen werden wir die relevanten Aspekte zumeist in beschreibender oder grafischer Form diskutieren. In entsprechend abgesetzten Abschnitten erfolgt eine stark gekürzte, skizzenhafte mathematische Beschreibung, die zumindest einen kurzen Einblick in die zugehörigen theoretischen Hintergründe geben soll.

Ein fertigungstechnisches Beispiel

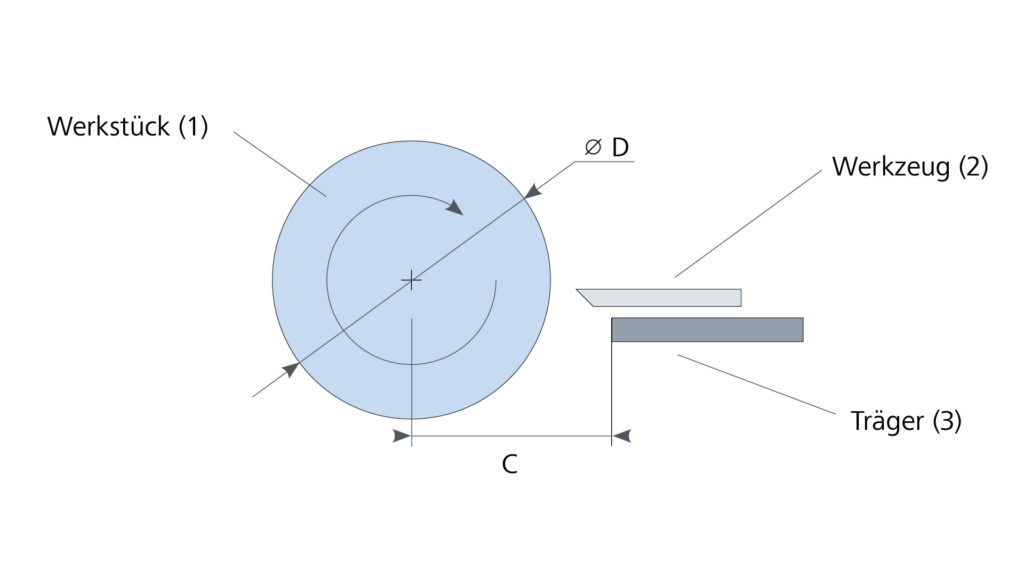

Als Beispiel für ein einfaches zu regelndes System soll eine idealisierte Werkstückbearbeitung auf einer Drehmaschinedienen, wie sie in Abbildung 1 dargestellt ist.

Das zu bearbeitende, rotationssymmetrische Werkstück (1) führt eine Drehbewegung aus, die es ermöglicht, unter Verwendung des Werkzeugs (2) den Durchmesser D des Werkstücks durch Materialabtrag zu verringern. Der Vorschub des Werkzeugs wird gemäß CNC Programm derart gesteuert, dass dieser Abtrag bis zum gewünschten Durchmesser D erfolgt.

Das Werkzeug ist dabei auf einer Aufnahme (3) gelagert, die einen Abstand C vom Rotationszentrum besitzt. Dieser Abstand C kann zur Kompensation der Werkzeugabnutzung angepasst werden.

Wie wir im Folgenden sehen werden, genügt dieses einfache Beispiel, um die wesentlichen Komponenten einer automatischen Regelung im nächsten Abschnitt zu identifizieren.

Grundbausteine von Regelungssystemen

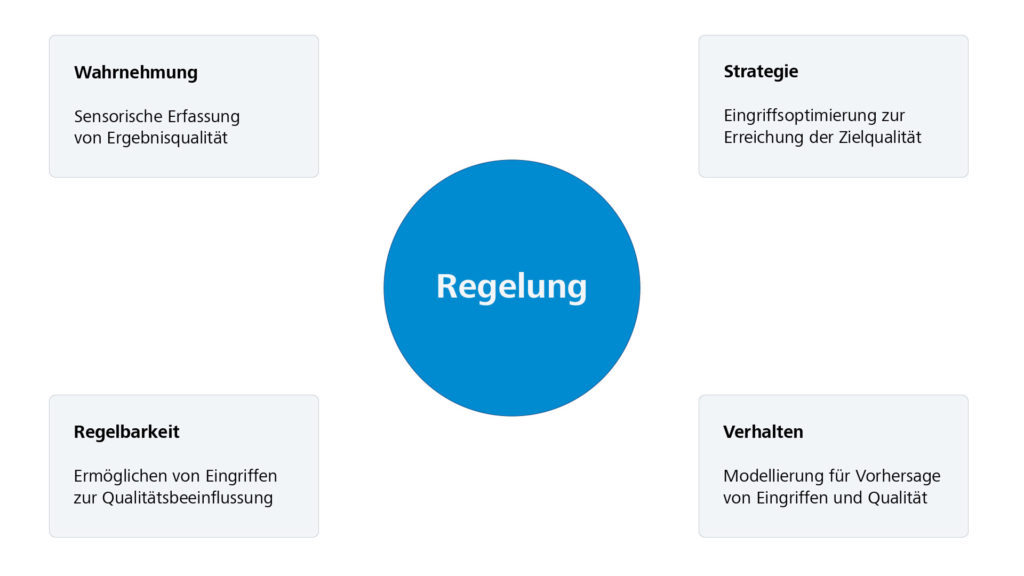

Eine automatische Regelung eines Systems erfordert vier zentrale Komponenten, die zur Lösung dieser Aufgabe zur Verfügung stehen müssen. Die erste Voraussetzung stellt die Definition und automatische Erfassung von Zielgrößen dar, die einer Regelung unterzogen werden sollen. Zum Zweiten muss das System Eingriffsgrößen aufweisen, die es erlauben, diese Zielgrößen zu manipulieren. Drittens ist die Kenntnis des quantitativen Zusammenhanges der Zielgrößen mit den Eingriffsgrößen des Systems erforderlich. Viertens muss eine Strategie zur Anpassung der Eingriffsgrößen vorliegen, welche in der Lage ist, die Zielgrößen in einen a-priori festgelegten Korridor zu steuern und dort zu halten.

Die Abbildung 2 gibt einen Überblick über die für eine automatische Regelung benötigten Grundkomponenten, die wir nachfolgend näher betrachten werden.

- Wahrnehmung

Seit einiger Zeit werden verstärkt Messsysteme direkt in die Fertigungsanlagen und Fertigungsmaschinenintegriert. Auf diese Weise können die im Fertigungsprozess entstehenden Qualitäts- und Prozessdaten in einer Frequenz und Dichte erfasst werden, wie sie für eine effektive Regelung erforderlich ist. Neueste Forschungen versuchen darüber hinaus, diese Messsysteme durch sogenannte virtuelle Messtechnik zu ergänzen bzw. zu ersetzen. Hierbei werden Qualitätsdaten mittels eines digitalen Zwillings des Fertigungsprozesses aus Prozessdaten gewonnen.

In unserem Beispielsystem ist der Durchmesser des Werkstücks nach der Fertigung automatisch, z. B. durcheinen Laserscanner, zu erfassen. In einer komplexeren Ausbaustufe kann eine dreidimensionale Digitalisierung der Werkstückoberfläche erfolgen.

- Regelbarkeit

Die prinzipielle Regel- oder Steuerbarkeit von Fertigungssystemen ist aus praktischen Erwägungen heraus größtenteils gegeben. Es existieren damit für Bediener:innen bereits Eingriffsmöglichkeiten an Fertigungssysteme und -maschinen zur Steuerung qualitätsrelevanter Zielgrößen. Allerdings fehlt es vielfach noch an der Automatisierbarkeit der entsprechenden Eingriffe, da diese oftmals mit sicherheitskritischen Systemen interagieren oder dieser Aspekt schlicht nicht vorgesehen war.

In unserem Beispielsystem ist der Abstand C die notwendige Eingriffsgröße. Durch Änderung von C kann die im CNC Programm hinterlegte Vorschubstrecke an den Werkzeugverschleiß angepasst werden. In der Regel muss diese Änderung aber noch vom Maschinenbediener manuell vorgenommen werden.

- Verhalten

Für die Regelung des Systems ist das Wissen darüber notwendig, wie sich die Zielgrößen des Systems verändern, wenn die Eingriffsgrößen des Systems manipuliert werden. Diese Zusammenhänge werden in Modellen des Systemverhaltens zusammengefasst und können extrem komplex sein, weshalb dieser Aspekt der Regelung eine zentrale Herausforderung darstellt.

In unserem Beispielsystem handelt es sich um den Zusammenhang zwischen dem Abstand C und dem realisierten Durchmesser D. Offenbar ist dieser Zusammenhang linear, da sich das Werkzeug in gleicher Höhe wie die Rotationsachse befindet. Wäre dies nicht der Fall, so würde es sich um einen nichtlinearen Zusammenhang handeln.

- Strategie

Die Regelungsstrategie hat die Aufgabe, die Zielgrößen durch Anpassung der Eingriffsgrößen zu steuern. Der Zusammenhang zwischen diesen Größen wird dabei durch das verwendete Modell hergestellt. Für die Zielgrößenliegen dafür Referenzwerte und Toleranzbereiche vor, welche im Sinne der Qualitätssicherung einzuhalten sind.

Da das Systemmodell prinzipbedingt unvollständig ist, ist es notwendig dieses im Rahmen der Regelungsstrategie durch Feedback des Systems zu adaptieren und zu korrigieren. Zusätzlich muss die gewählte Strategie robust gegenüber Störungen des Systems in Form von Änderungen nicht modellierter externer und interner Einflussgrößen sein, um sicherzustellen, dass das Regelungsziel auch unter diesen Einflüssen erreicht wird.

Eine Regelungsstrategie für unser Beispielsystem liegt zunächst auf der Hand. Sobald die automatische Messung des Durchmessers D eine Abweichung vom gewünschten Durchmesser aufzeigt, wird der Abstand C um diese Abweichung mit umgekehrten Vorzeichen korrigiert. Allerdings vernachlässigt diese Vorgehensweise Aspekte wie systematische und zufällige Messfehler, was die Robustheit der Methode einschränkt.

Wie aus den obigen Erläuterungen hervorgeht, stellen die Aspekte Verhalten und Strategie eine besondere Herausforderung dar – sowohl in praktischer wie auch in theoretischer Hinsicht. In den beiden folgenden Artikeln werden wir daher diese beiden Themen in den Mittelpunkt stellen. Dabei beschäftigen wir uns im nächsten Artikel unter anderem mit der Möglichkeit einer automatischen Modellierung hochkomplexer technischer Systeme und im letzten Beitrag mit der Entwicklung zugehöriger robuster Regelungsstrategien.