Neuartige Werkstoffe Entwickeln und Unsichtbares Sichtbar Machen mit Korrelativer Mikroskopie von ZEISS

Philip Withers, Professor für Werkstoffkunde an der Universität Manchester, schildert seine Erfahrungen und Forschungsergebnisse mit ZEISS Mikroskopen

„Als Materialwissenschaftler habe ich großes Interesse daran, wie durch Mikrostrukturen hervorragende Eigenschaften von technischen Werkstoffen erzielt werden können“, erklärt Philip Withers. Dass Materialkörner die Bausteine vieler Strukturmaterialien bilden, ist eine Annahme, die bislang nur zweidimensional untersucht werden konnte. Durch die Möglichkeit, die mikrostrukturelle Evolution von Materialien jedoch dreidimensional und über Längenskalen hinweg zu visualisieren, können Leistungsfähigkeit und Schädigungsaspekte in Werkstoffen schneller verstanden werden. Withers ergänzt: „Sobald wir den Zusammenhang zwischen Mikrostruktur und Materialeigenschaft begreifen, können wir sicherere und leistungsfähigere Werkstoffe entwickeln.“

Korrelative Mikroskopie – made by ZEISS

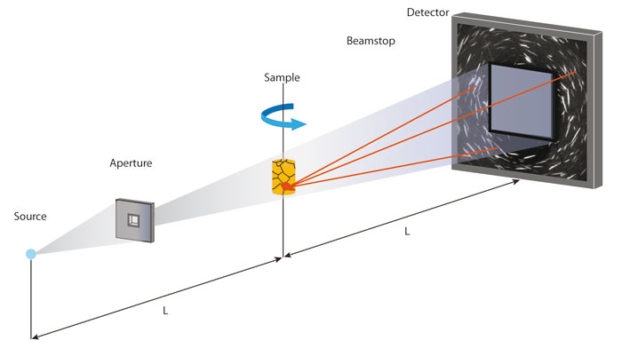

ZEISS bietet dafür inzwischen innovative Technologien. Durch hochauflösende ZEISS Xradia Röntgenmikroskope (XRM) können Mikrostrukturen nun zerstörungsfrei in 3-D und im Zeitraffer über Anwendungen hinweg visualisiert und somit besser charakterisiert werden. Das Mikroskopie-Portfolio von ZEISS deckt zudem durch Integration verschiedener Methoden eine große Vielfalt von Längenskalen ab – eine weltweit einzigartige Technologie, die verschiedene Mikroskope gewissermaßen miteinander sprechen lässt. Dies sieht Withers als außerordentlich entscheidend in seiner Forschung: „Es ist sehr selten, dass man Mikrostrukturen über einen Bereich von acht bis neun Größenordnungen betrachten kann. ZEISS Systeme ermöglichen uns korrelative Tomografien, mit denen wir ein tieferes Verständnis der Beziehung zwischen mikrostruktureller Evolution und Materialeigenschaft schaffen.“

Durchbruch in der 3D-Werkstoffkunde

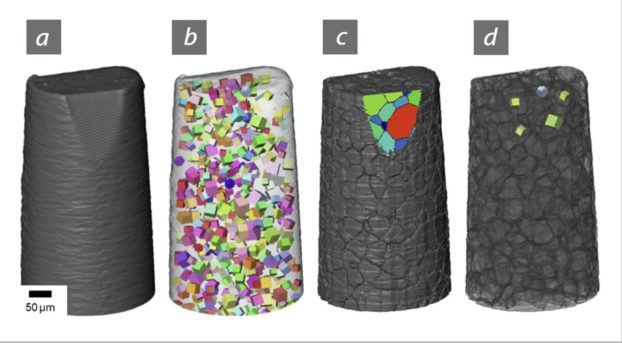

Laborbasierte Röntgenbeugungskontrasttomografie (LabDCT) ist ein neues Modul für die ZEISS Xradia Versa Produktlinie. Als weltweit erster Kunde eines dieser Systeme konnte Withers‘ Forscherteam Anfang 2016 erstmals 3D-Ergebnisse der kristallografischen Kornorientierung einer Beta-Titan-Legierung erfassen und veröffentlichen. Durch die routinemäßige Anwendung der Methode möchte er auf Leistungsverbesserungen von Werkstoffen, wie etwa die Stärke von Metallen oder Keramik, Einfluss nehmen.

Besondere Momente

Seit 2008 arbeitet Withers mit ZEISS Systemen und verfügt in seinen Einrichtungen über insgesamt vier Röntgen- und zwei Elektronenmikroskope von ZEISS. Bereits 2014 wurde Withers‘ Forschung mit der höchsten Auszeichnung im Bereich der Hochschulbildung Großbritanniens honoriert: Die Universität Manchester erhielt den Queen’s Anniversary Award für führende und innovative Techniken der 3-D-Bildgebung für moderne Werkstoffe in Kernindustrien. Withers‘ Forschungserfolge führten 2016 zu einem weiteren Meilenstein in seiner Vita – der Wahl zum Fellow der Royal Society. Hier möchte er zukünftig die Verbindung zwischen erstklassiger Wissenschaft und industriellen Anwendungen stärken: „Die Arbeiten im Bereich Mikroskopie, die wir zusammen mit ZEISS durchführen, spielen hierbei eine wichtige Rolle.“

Hand in Hand Grenzen überwinden

Withers habe sich vor allem wegen des hohen Niveaus an technischer Kompetenz für die Zusammenarbeit mit ZEISS entschieden: „Wir wollen Innovationen schaffen und Grenzen überwinden. ZEISS bietet uns die Möglichkeit, Hand in Hand zu arbeiten und so Dinge sichtbar zu machen, die vor uns noch niemand sehen konnte.“

Ausführliches Interview mit Philip Withers, Leiter der Forschungseinrichtung für Bildgebung und Professor für Werkstoffkunde an der Universität Manchester in Großbritannien.

Können Sie uns die übergeordneten Ziele Ihrer Forschung sowie die wichtigsten Initiativen an der Universität Manchester schildern?

In erster Linie untersuchen wir den Zusammenhang zwischen Mikrostruktur und Werkstoffeigenschaften. Ich selbst bin Materialwissenschaftler und habe daher Interesse daran, wie durch die Struktur von technischen Werkstoffen hervorragende Eigenschaften erzielt werden können – seien es nun von Menschen entwickelte technische Werkstoffe oder Biomaterialien, die durch einen natürlichen Ausleseprozess entstanden sind und so bestimmte Eigenschaften erworben haben. Mithilfe der röntgenmikroskopischen Darstellung gewinnen wir einen Einblick in die dreidimensionalen Strukturen, und zwar völlig zerstörungsfrei. Zerstörungsfreie Untersuchungen sind vorteilhaft, da man von vielen Materialien nur schlecht Schnitte herstellen oder diese nur sehr schwer aufbereiten kann. Bei der Röntgentomographie ist der Aufwand für die Aufbereitung der Proben meist sehr gering. Daher kann man auch sehr empfindliche Proben von großem historischem Wert, die für die Archivierung sehr wertvoll sind, untersuchen, ohne diese zu zerstören. Da man eine 3D-Aufnahme nach der anderen machen kann, bietet die Röntgendarstellung ein zeitbasiertes Instrument, mit dem wir Strukturen und deren Reaktion auf die Fertigung sowie ihr Verhalten im Betrieb über viele Längenskalen und Anwendungen hinweg betrachten können.

Die dreidimensionale Struktur von Werkstoffen ist eines Ihrer zentralen Forschungsthemen. Können Sie erläutern, wie die Produkte von ZEISS Ihre Fortschritte in diesem Bereich ermöglichen und welche Rolle korrelative Mikroskopie dabei spielt?

Auf technischer Ebene wird das Verhalten eines Werkstoffs und die Lebensdauer eines Materials oft davon bestimmt, wie sich Fehler entwickeln und wachsen. Wenn wir also verstehen, wie Fehler ausgehend von einem kleinen Keim heranwachsen und über die Wachstumsphase schließlich zu Versagen führen, dann können wir Materialien entwickeln, bei denen das Entstehen von Fehlern verlangsamt abläuft oder durch verbesserte Herstellungsverfahren Fehler gar nicht erst entstehen. Damit erhalten wir wesentlich sicherere und leistungsfähigere Werkstoffe mit längerer Lebensdauer. Das tolle an dem Produktangebot von ZEISS ist, dass man durch korrelative Untersuchungen eine große Vielfalt an Längenskalen abdecken kann. Man kann durch die Röntgendarstellung Untersuchungen im Millimeter- und Zentimetermaßstab und durch die Elektronenmikroskope sehr hochauflösende Bilder der Mikrostruktur in einem wesentlich kleineren Maßstab untersuchen. Wir können beispielsweise einen Riss in einem Bauteil identifizieren und dann, anhand einer Reihe von unterschiedlichen Instrumenten, Untersuchungen bis in den Nanometerbereich durchführen, um zu sehen, wie sich der Riss fortgesetzt hat. Es ist sehr selten, dass man Mikrostrukturen über einen Bereich von acht bis neun Größenordnungen betrachten kann. Eine wirklich einzigartige Eigenschaft der ZEISS Geräte. Außerdem einzigartig ist, dass wir durch die Röntgensysteme von ZEISS mit großen Arbeitsabständen bei gleichzeitig ausgezeichneter räumlicher Auflösung arbeiten können und uns durch Phasenkontrast Materialien mit geringen Kontrastunterschieden ansehen können. Diesen erhält man normalerweise nur mithilfe eines selten verfügbaren Synchrotrons.

Sie sind einer der ersten Kunden die ihr ZEISS Xradia Versa mit LabDCT, einem neuen System zur Beugungskontrasttomographie erweitert haben. ZEISS LabDCT integriert die Beugungsdaten des Röntgenmikroskops, um kristallographische Informationen zur zu erhalten. Können Sie uns schildern, wie Sie damit bestimmte Fragestellungen innerhalb der Gemeinde von Materialwissenschaftlern bearbeiten können?

Bis vor etwa 15 Jahren war es sehr schwierig die Kornorientierung in 2D zu messen. Elektronenrückstreubeugung (EBSD) hat die Möglichkeiten für die Bildgebung völlig auf den Kopf gestellt. Nun können wir die Kornorientierung, das Verhältnis der Korngrenzen zueinander und die Mikrostrukturen ganz leicht in 2D darstellen. Die Durchführung von 3D-Untersuchungen aber war immer sehr aufwändig. Wir haben Schnitte genommen, was bedeutete, dass sich die meisten kristallographischen Strukturen auf wirklich kleine Bereiche konzentriert haben. Mit ZEISS LabDCT für Xradia Versa können wir nun erstmals im Labor die Kristallorientierung in 3D messen. Dies ist sehr wichtig für eine ganze Reihe von Fragestellungen. Es gibt sehr viele Eigenschaften, die von der dreidimensionalen Kristallorientierung abhängig sind und diese stand uns bisher mit Ausnahme sehr, sehr kleiner Bereiche einfach nicht zur Verfügung. Damit können wir uns nun mit der EBSD im Elektronenmikroskop über einen Bereich von 50-100 Mikron bis zur Erfassung von 3D-Daten über viele Millimeter bewegen. Das sind zwei Größenordnungen. Größere Volumen als wir bisher bewältigen konnten. Dies eröffnet uns ein völlig neues Spektrum an wissenschaftlichen Erkenntnissen bei Werkstoffen.

Sie sind bereits seit 2008 Kunde von ZEISS. Weshalb haben Sie sich für ZEISS Produkte entschieden und wie hat Sie ZEISS bei der Umsetzung Ihrer Forschungsvorhaben unterstützt?

Es gibt sehr viele Gründe, weshalb wir gerne mit ZEISS arbeiten. Es beginnt bei der technischen Kompetenz. Wir wollen Innovationen schaffen und wir sind daran interessiert, neue Dinge auszuprobieren. ZEISS gibt uns die Möglichkeit, Hand in Hand mit dem Unternehmen zu arbeiten und somit die Chance, neues Terrain zu erkunden und die Grenzen dessen zu überwinden, was wir bislang sehen können. Außerdem haben wir erlebt, dass der technische Support ganz ausgezeichnet ist. Das bedeutet, dass wir die Geräte länger laufen lassen können und somit pro Gerät einen höheren Durchsatz haben. Zudem sind wir im ständigen Austausch darüber, wie wir die Grenzen, von dem was wir machen, erweitern. Dies ist absolut wichtig bei der Art von innovativen Arbeiten, die wir durchführen. Genauso wichtig ist aber auch die Möglichkeit, Versuche und Geräte integrieren zu können. Dies ist für uns eines der charakteristischen Merkmale und ZEISS ermöglicht uns dies. Durch die gemeinsame Arbeit mit ZEISS war es uns möglich, Dinge sichtbar zu machen, die vor uns noch niemand sehen konnte. In einigen Fällen, in denen es bisher zweidimensionale Darstellungen gab, konnten wir zum ersten Mal eine detailreiche 3D-Darstellung sehen. Es ist faszinierend, dass Röntgendarstellungen in Zeitraffer möglich sind. Aus diesen Abläufen lernen wir einige wirklich wichtigen Dinge über den Zusammenhang zwischen mikrostruktureller Evolution und den Leistungseigenschaften. Diese Erkenntnisse sind etwas sehr Besonderes. ZEISS gibt uns somit die Möglichkeit, das Unsichtbare sichtbar zu machen.

Wo liegt Ihrer Meinung nach die Zukunft der 3D-Mikroskopie? Wo sehen Sie die größten Chancen und Herausforderungen?

3D-Imaging klingt sehr attraktiv und auf dieser Ebene erhält man natürlich auch viel mehr Daten. Daher muss man die richtigen Fragestellungen für 3D-Untersuchungen identifizieren. Es ist nicht so, dass 3D generell besser ist. Man muss sich darüber im Klaren sein, wo die Untersuchung dreidimensionaler Mikrostrukturen wirklich wichtig ist, beispielsweise, um die Verbindung von Systemen zu verstehen. In einer zweidimensionalen Darstellung ist es schwer, die Verbindung einer Reihe von Rissen oder Poren zu erkennen und zu verstehen. In 3D aber werden solche vernetzten Systeme lebendig und wir können erkennen, wie sie sich zueinander verhalten. Dies ist beispielsweise in der Ölindustrie sehr wichtig, in der wir mehr über das Fließverhalten von Flüssigkeiten in porösen Systemen lernen möchten. Ein weiterer Bereich ist die Archivierung von Proben. Wir können diese Informationen speichern und sie dann mit anderen Wissenschaftlern austauschen, so dass mehrere Gruppen mit denselben Datensätzen arbeiten können. Es gibt sehr viele Anwendungsmöglichkeiten für 3D und dreidimensionale Mikrostrukturen. Ich denke, wir stehen erst am Anfang mit unserem Wissen, wie man diese Mikrostrukturen charakterisiert und dadurch den Zusammenhang mit Materialeigenschaften verstehen kann. Sobald wir diesen Zusammenhang begriffen haben, können wir neue Werkstoffe schaffen, bei denen die Mikrostruktur über unterschiedliche Längenskalen hinweg entwickelt wurde. In der Biologie geschieht dies schon seit vielen Millionen Jahren. Die Materialwissenschaft in der Welt der Technik begreift dies jetzt erst.

Während Ihre Kernkompetenz in den Materialwissenschaften liegt, bewegen Sie sich oftmals in angrenzenden Anwendungsbereichen. Was ist die Triebfeder hierfür? Welchen Bezug haben diese Aktivitäten zu Ihrer Erfahrung in den Materialwissenschaften?

In all diesen Bereichen sind Kenntnisse über den Zusammenhang zwischen Mikrostruktur und Eigenschaften wichtig. Und es ist wirklich sehr spannend, wenn man Verfahren, die in einem bestimmten Fachbereich entwickelt wurden, in einem anderen Fachgebiet einsetzt und herausfindet, welchen Wert sie für dieses haben. Es ist auch aus der Perspektive eines regen Austauschs im Labor sehr faszinierend. Wenn ein Mediziner neben einem Verfahrenstechniker und der neben einem Mathematiker und der wiederum neben einem Verfahrenstechniker sitzen, dann hat man ein sehr heterogenes Team an Wissenschaftlern. Und jeder Einzelnen trägt etwas anderes bei. Eine unserer ersten Studierenden hat zum Beispiel mit einem Naturkundemuseum gearbeitet und die Form bestimmter Arten von Reptilienschädeln gemessen. Sie verwendete hierzu ein Verfahren für die 3D-Untersuchung, das wir in den Bereich der Produktionstechnik übertragen konnten. Normalerweise würde man erwarten, dass der Weg genau umgekehrt ist, das heißt, dass die Messverfahren in der Produktionstechnik in andere Bereiche, wie beispielsweise die Museen, übertragen werden. Doch in diesem Fall war anders. Es gibt sehr viele Synergien über unterschiedlichste Themengebiete hinweg. So entsteht ein sehr lebhafter und vielseitiger wissenschaftlicher Austausch. Dies bedeutet, dass wir sehr schnell für unterschiedliche Fachkreise Mehrwert generieren. Das ist wirklich fantastisch. Durch den Einsatz dieser einzigartigen Techniken können wir alte Herausforderung und Fragestellungen oftmals in neuem Licht betrachten.

Sie wurden dieses Jahr zum Fellow der Royal Society gewählt. Was bedeutet dies für Ihre Arbeit?

Natürlich freue ich mich sehr, ein Fellow der Royal Society zu sein. Viele meiner Helden aus Kindertagen waren Fellows. Hook beispielsweise, als die Mikroskope noch in den Kinderschuhen steckten. Viel von seiner Entwicklungsarbeit war eng verknüpft mit der Arbeit mit der Royal Society. Er war einer der großen Persönlichkeiten dort. Natürlich denke ich auch an die Geschichte der Elektronenmikroskopie in Großbritannien, die Entwicklung der Röntgenbildgebung – all diese Entwicklungen blicken auf einen starken Stammbaum in der Royal Society zurück. Ich hoffe, dass ich durch meine Rolle in der Royal Society Anwendungen im Bereich der Technikwissenschaften und den Beitrag der Wissenschaft zur Lösung technischer Probleme fördern kann. Denn ich denke manchmal, dass industrielle und angewandte Fragestellen oftmals als Wissenschaft zweiten Grades angesehen werden. Doch meine Erfahrung ist, dass es hier um wirklich spannende wissenschaftliche Fragen geht, die sich unter der Oberfläche eines Industrieproblems verbergen – sei es die Erkenntnis, weshalb das Bier keinen Schaum bildet, bis hin zu den Gründen, weshalb eine Wärmeschutzschicht nicht so gut haftet, wie man es sich wünscht. Daher hoffe ich also, dass meine Arbeit in der Royal Society dazu beiträgt, die Verbindung zwischen der erstklassigen Wissenschaft und industriellen Anwendungen zu stärken und meiner Meinung nach sind die Arbeiten im Bereich Mikroskopie, die wir zusammen mit ZEISS durchführen, ein wichtiger Teil davon.

Zum Schluss noch eine Blick in die Zukunft: Wie schätzen Sie die Einführung der Röntgenmikroskopie im produzierenden Gewerbe ein? Bis jetzt war sie eher auf Forschung und Hochschulen beschränkt, auch wenn sie seitens einiger Organisationen in der Industrie eingeführt wurde. Denken Sie, dass dieser Bereich stärker wachsen wird oder wird die Röntgenmikroskopie ihren Platz hauptsächlich in der Forschung haben?

Ich denke es gibt zwei Bereiche der industriellen Anwendung, in denen Röntgenmikroskopie eine wichtigere Rolle haben wird. Es liegt auf der Hand, dass wir bei der Entwicklung neuer Produkte und in unserem Streben, die Probleme bestehender Produkte zu verstehen, die industrielle Forschungseinrichtungen oft haben, auf Kapazitäten im Bereich der optischen Mikroskope zurückgreifen müssen. Meiner Ansicht nach gibt es bald eine Zeit, in der die meisten Labore ihr eigenes Röntgenmikroskop haben werden. Es kann somit ein sehr nützliches Tool für die Prozessentwicklung sein. Langfristig gibt es auch noch eine Chance bei der Produktprüfung. Wir haben mit Verfahren gearbeitet, die es ermöglichen Produkte zu scannen. Beispielsweise bei der additiven Fertigung. Hierbei möchte man nicht nur sicherstellen, dass ein Gegenstand die gewünschte Form hat, sondern auch seine Unversehrtheit und Qualität prüfen. Meiner Meinung nach ist es somit denkbar, dass wir mithilfe einiger uns schon vertrauten Fertigungstechnologien Systeme für die Röntgenmikroskopie entwickeln können, mit denen die Bewertung von Komponenten und Strukturen in Echtzeit möglich ist. Ich halte dies für besonders wichtig in Bereichen, in denen der Einsatz additiver Fertigung zunehmen könnte, beispielsweise in der Luft- und Raumfahrt, oder in der Medizin. Ich kann mir die Verbindung von Röntgenbildgebung und maßgeschneiderter Fertigung in der Medizin sehr gut vorstellen. Ich erwarte, dass sich diese Dinge entwickeln werden. Ich denke hierfür müssen zwei wichtige Dinge passieren, damit dies auch der Fall ist. Erstens ist natürlich der Preis wichtig. Die Kosten und die Fähigkeiten der Geräte bewegen sich in die richtige Richtung. Zweitens müssen wir eine Gemeinde an qualifizierten Anwendern heranbilden. Leute, die 3D-Daten auswerten können. Die Anzahl der Systeme für die Röntgenbildgebung ist jedes Jahr exponentiell gestiegen und ich vermute, dass sich dieser Trend kurzfristig auch nicht ändern wird. Dies wird über kurz oder lang auch zu einem stärkeren Einsatz in der Industrie führen. Ehrlich gesagt blicke ich sehr zuversichtlich in die Zukunft. Ich glaube, die Entwicklung läuft nicht über Nacht ab, doch in zehn bis zwanzig Jahren werden wir in einer 3D-Welt leben.

ZEISS Xradia – Hochauflösende 3D-Röntgenmikroskope für Forschung und Industrie

ZEISS LabDCT für Xradia Versa – Entschlüsseln Sie kristallographische Informationen in Ihrem Labor